はじめに

ポリエチレン(PE)ベルトは、その汎用性、耐久性、さまざまな用途への適応性により、さまざまな産業で不可欠な部品となっています。一流の品質を確保するために PEベルト製造 は、産業界の要求を満たし、最適な性能を確保するために最も重要である。この記事では、PEベルト製造における最高品質基準の維持に貢献する、複雑な製造工程、厳格な品質管理措置、技術の進歩、課題、将来の展望について掘り下げています。

PEベルト製造の概要

- 原材料の選択

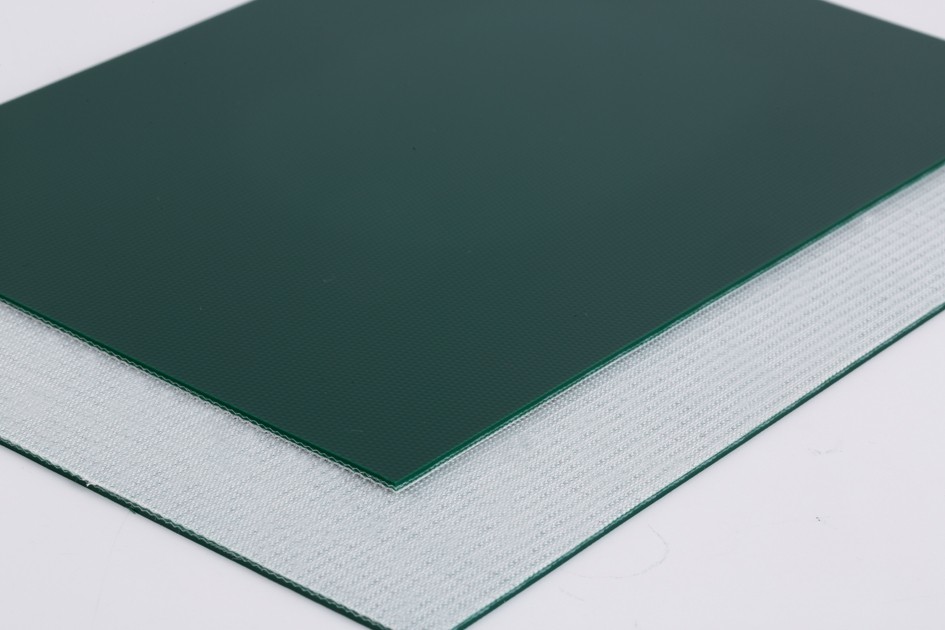

広く使用されている熱可塑性ポリマーであるポリエチレン(PE)は、PEベルトの製造において基本的な構成要素となっています。原材料の選択は、引張強度、柔軟性、環境要因への耐性など、ベルトの機械的特性に大きく影響します。製造業者は密度、分子量、添加剤などの要素を考慮し、適切な種類のポリエチレンを細心の注意を払って選択します。

高密度ポリエチレン(HDPE)と低密度ポリエチレン(LDPE)がベルト製造に使用される主な種類である。HDPEは非常に高い強度と剛性を持ち、高荷重用途に最適である一方、LDPEは柔軟性と耐衝撃性を高め、ある程度の弾力性を必要とする用途に適している。

安定剤、紫外線防止剤、補強剤などの添加剤は、特定の特性を向上させるために配合することができる。安定剤は耐熱性を高め、紫外線防止剤は日光による劣化を防ぎ、繊維やフィラーのような補強剤は機械的特性を強化する。

- 製造工程

押出工程:押出工程では、原料のポリエチレンを溶かし、ダイスに通して連続した形状にします。この方法により、ベルト全体の厚みと幅が均一になります。押出成形では、正確な温度制御と圧力調節が、望ましい物理的特性を達成するために重要です。

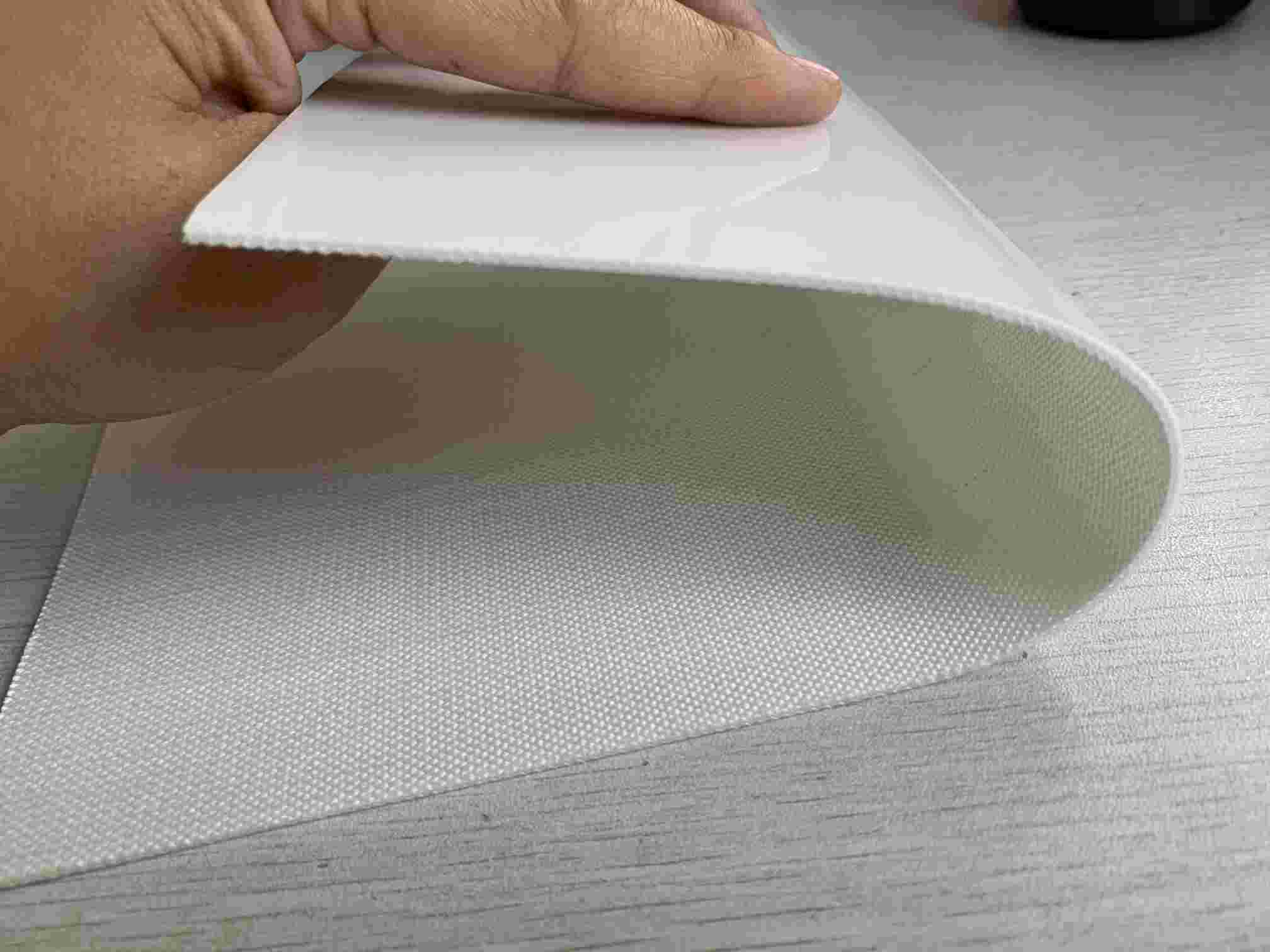

成形と整形:押出成形後、素材はベルトの仕様に合わせた成形工程を経る。目的の寸法や特性を達成するために、冷却、切断、延伸が行われます。形状やサイズの正確さと一貫性を確保するために、高度な機械と金型が使用されます。

製造工程では、多様な産業用途に必要な引張強度、柔軟性、耐摩耗性を達成するために、精密さと厳しい基準の遵守が要求されます。製造業者は、一貫性を維持し、高品質のPEベルトを生産するために、各段階で高度な設備と品質管理チェックを採用しています。

品質管理対策

- 試験手順

引張強度試験:PEベルトの重要な試験の一つに引張強さの評価があります。この試験では、ベルトが許容範囲を超えて破断したり伸びたりすることなく、引っ張り力に耐える能力を測定します。ベルトが破断するまでに耐えられる最大荷重を決定するのに役立ち、様々な用途で求められる強度と信頼性の基準を満たすことを保証します。

耐摩耗試験:PEベルトは使用期間中、しばしば摩耗条件にさらされます。耐摩耗性試験はベルトの耐久性と寿命の評価に役立ちます。摩耗試験は、ベルトが摩擦や粗い表面と接触する実際のシナリオをシミュレートし、ベルトが長期にわたって完全性と機能性を維持することを保証します。

耐薬品性試験:工業用ベルトは様々な化学薬品に接触する可能性があります。さまざまな化学薬品に対する耐性を評価することで、劣化することなく曝露に耐え、構造的完全性と性能を維持することができます。

これらの試験は、用途に特化した他の試験とともに、一貫した品質と指定された規格への準拠を保証するために、製造のさまざまな段階で実施されます。メーカー各社は標準化された試験プロトコールに従い、正確な結果を得るために最新鋭の機器と熟練した人材を採用しています。

- 業界標準への準拠

PEベルト製造において、ISO 9001、ISO 14001、または業界固有の認証など、国際的に認められた品質規格の遵守は不可欠です。遵守することで、製造業者は厳格なガイドラインに従い、製造工程を通して一貫した品質管理システムを維持することができます。

製造業者は品質管理のチェックポイントを設け、定期的な検査を実施し、設定された基準からの逸脱を是正するための是正措置を実施する。綿密な文書化と品質保証プロトコルにより、各PEベルトが市場に出荷される前に、要求される品質基準を満たすか、それを上回ることを保証します。

卓越した品質管理対策に努めることで、顧客に信頼性の高い製品を保証するだけでなく、さまざまな業界にトップクラスのPEベルトを提供するというブランドのコミットメントに対する信頼と自信を育んでいる。

テクノロジーとイノベーション

- 高度な製造技術

自動化とロボット工学:自動化システムとロボット工学の統合は、PEベルト製造に変革をもたらした。自動化された生産ラインは工程を合理化し、精度と効率を高めると同時に、人的ミスを最小限に抑えます。ロボット工学は、マテリアルハンドリング、品質検査、複雑な組立工程などにおいて重要な役割を果たし、一貫したミスのない生産を保証しています。

コンピュータ支援設計(CAD)とシミュレーション:CADソフトウェアは、これまでにない精度でPEベルトの設計とカスタマイズを容易にします。CADソフトウェアにより、製造業者は複雑なベルト設計を行い、様々な条件下での挙動をシミュレートし、実際の生産前に構造的完全性を最適化することができます。シミュレーションツールは性能予測に役立ち、耐久性と機能性を高めるための調整を可能にします。

- 素材開発の強化

ナノテクノロジー:ナノサイズの充填材やコーティング材などのナノ材料を組み込むことで、PEベルトの特性が向上することが期待されています。ナノテクノロジーは、柔軟性を維持しながら強度、耐摩耗性、その他の機械的特性を向上させ、要求の厳しい用途に適した、より耐久性が高く汎用性の高いPEベルトへの道を開く。

スマート素材:スマート素材の研究開発は、PEベルト製造の技術革新を牽引している。センサーとスマートポリマーを統合することで、温度やひずみなどの環境変化に対応し、性能を最適化するための自己監視機能や適応機能を備えたベルトを作ることができる。

製造業における環境サステイナビリティ

リサイクルへの取り組み:PEベルトの生産において、廃棄物を最小限に抑え、持続可能性を促進するために、リサイクルの取り組みを採用するメーカーが増えています。消費者廃棄物や産業廃棄物をリサイクルすることで、品質基準を維持しながら環境への影響を減らし、資源を節約することができます。

エネルギー効率の高いプロセスエネルギー効率の高い製造工程と設備を導入することは、操業コストを削減するだけでなく、環境の持続可能性にも貢献します。再生可能エネルギーを採用し、資源利用を最適化することで、PEベルト製造に伴う二酸化炭素排出量を最小限に抑えます。

こうした技術の進歩と革新的なアプローチは、PEベルトの品質と性能を向上させるだけでなく、業界を持続可能性と生産工程の効率化に向かわせる。

課題と今後の展望

品質維持における共通の課題

品質の一貫性:バッチ間で一貫した品質を確保することは、依然として課題である。原材料、製造パラメーター、機器の較正のばらつきは、最終製品に影響を与える可能性がある。均一性と品質基準を維持するためには、製造工程の継続的な監視と改良が不可欠である。

市場の要求に応える産業は常に進化しており、新しい用途に特化した特性を持つベルトが求められています。品質基準を維持しながら、このような多様で進化する要求に応えることは難しい課題です。メーカーは競争力を維持するために、革新的な技術で市場の要求の変化に迅速に対応しなければなりません。

PEベルト生産の将来動向

先端材料:材料科学における現在進行中の研究は、優れた性能特性を提供する新規ポリマーや複合材料の開発を目的としている。このような材料は、強度や柔軟性が向上したり、特定の産業ニーズに合わせた独自の機能性を発揮したりする。

革新的な製造技術:カスタマイズベルトのための3Dプリンティングや高度なナノ加工法など、製造技術の進歩が予想される。これらの技術は、精密なカスタマイズ、迅速なプロトタイピング、ベルト生産の効率向上を可能にする。

スマートで持続可能なベルト:将来のベルトは、スマート技術をさらに統合すると予想される。これには、ベルトの性能をリアルタイムで監視し、予知保全を可能にし、運転効率を向上させる埋め込みセンサーが含まれるかもしれない。さらに、持続可能性が重視されるようになれば、生分解性またはリサイクル可能なPEベルト素材が開発されるかもしれない。

インダストリー4.0の統合モノのインターネット(IoT)や人工知能のようなインダストリー4.0のコンセプトの統合は、PEベルト製造業を変革する可能性が高い。システムが相互接続されたスマート工場は、リアルタイムのデータ分析、予知保全、自律的な意思決定を可能にし、生産プロセスと製品品質を最適化する。

結論

における高品質スタンダードの意義 PEベルト製造 を誇張することはできません。先進技術の採用、厳格な品質管理、持続可能な慣行へのメーカーの取り組みは、優れたPEベルトの品質を確保する上で極めて重要です。継続的な技術革新と新たなトレンドへの適応は、様々な業界の進化するニーズに応え、基準をさらに高めるでしょう。