Einführung

Förderbänder sind in verschiedenen Industriezweigen unverzichtbar und rationalisieren Prozesse, indem sie Materialien effizient von einem Punkt zum anderen transportieren. Herkömmliche Förderbänder werden seit langem eingesetzt, aber das Aufkommen von modulare Förderbänder aus Polypropylen stellt einen bedeutenden Fortschritt in dieser Technologie dar. Dieser Artikel befasst sich mit den Vorteilen, die modulare Polypropylen-Förderbänder im Vergleich zu ihren herkömmlichen Gegenstücken bieten.

Überblick über herkömmliche Fördergurte

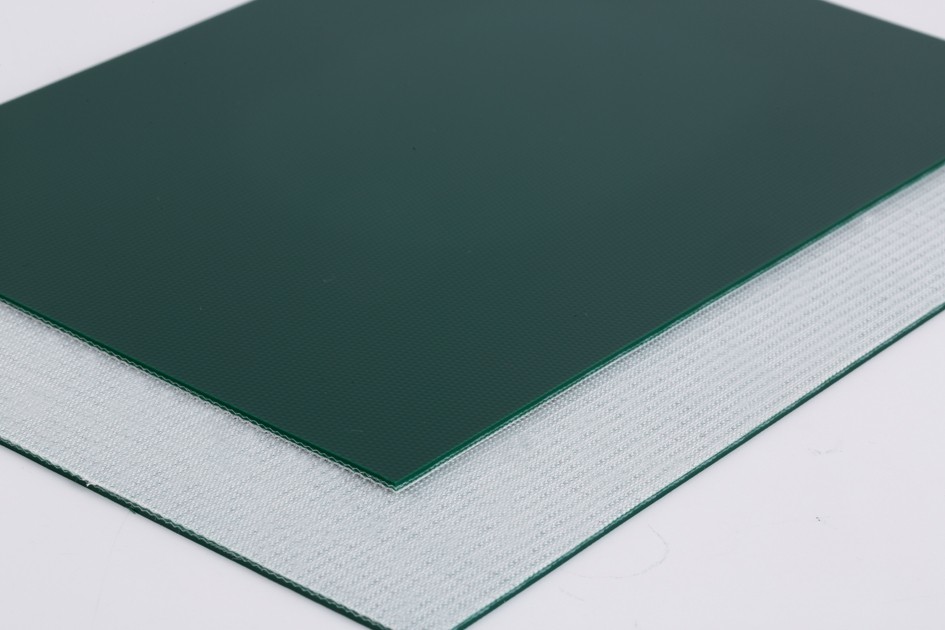

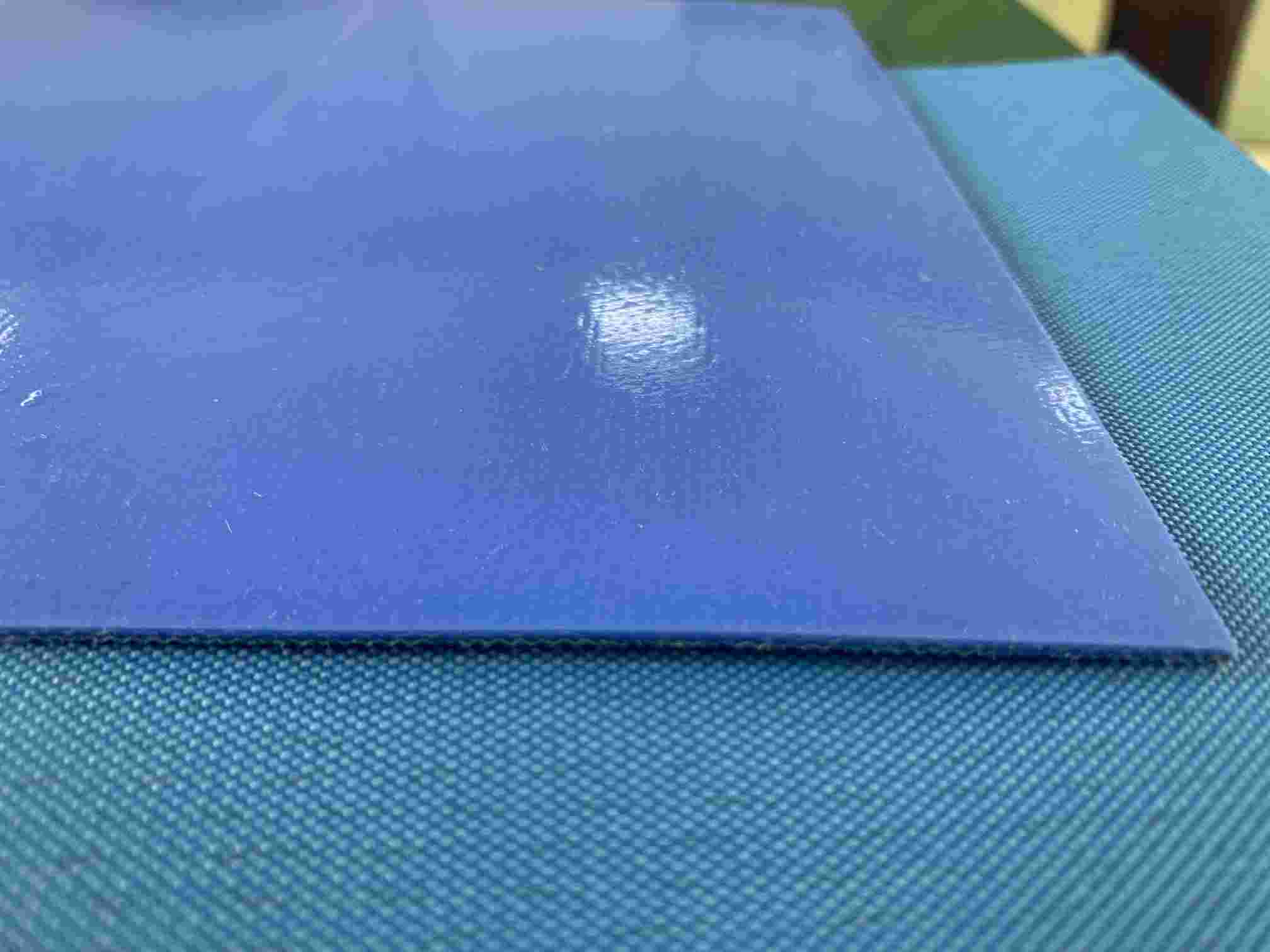

Herkömmliche Förderbänder sind seit Jahrzehnten das Rückgrat von Materialtransportsystemen. Sie bestehen in der Regel aus Materialien wie Gummi, PVC oder Metall und werden in verschiedenen Branchen eingesetzt, weisen aber Einschränkungen wie Verschleißanfälligkeit und begrenzte Anpassungsmöglichkeiten auf.

Einführung in modulare Polypropylen-Fördergurte

Modulare Polypropylen-Förderbänder revolutionieren die Materialtransportsysteme. Sie bestehen aus einzelnen Modulen, die zu einem durchgehenden Band verbunden sind. Diese Bänder werden hauptsächlich aus Polypropylen hergestellt und bieten eine Fülle von Vorteilen, die herkömmliche Bänder nicht haben.

Vorteile von modularen Polypropylen-Fördergurten

- Erhöhte Haltbarkeit und Langlebigkeit

Modulare Polypropylen-Fördergurte sind so konstruiert, dass sie den rauen industriellen Bedingungen standhalten. Ihre Konstruktion aus hochwertigen Polypropylen-Materialien macht sie äußerst langlebig und verschleißfest. Diese Bänder eignen sich hervorragend für Anwendungen mit abrasiven Materialien, hohen Temperaturen oder korrosiven Substanzen, bei denen herkömmliche Bänder ins Stocken geraten könnten. Die inhärente Elastizität von Polypropylen ermöglicht es diesen Riemen, ihre strukturelle Integrität über längere Zeiträume beizubehalten, was die Notwendigkeit eines häufigen Austauschs minimiert und eine längere Lebensdauer gewährleistet.

Darüber hinaus erhöht ihre Chemikalien- und Korrosionsbeständigkeit ihre Langlebigkeit erheblich. Diese Beständigkeit ermöglicht es den Riemen, verschiedenen Substanzen ohne Beeinträchtigung ausgesetzt zu sein, was eine gleichbleibende Leistung auch unter schwierigen Betriebsbedingungen gewährleistet. Diese Beständigkeit senkt nicht nur die Wartungskosten, sondern erhöht auch die Zuverlässigkeit des gesamten Systems.

- Einfache Wartung und Reinigung

Wartung und Sauberkeit sind entscheidende Faktoren, die die Leistung von Förderbändern beeinflussen. Herkömmliche Förderbänder erfordern oft umfangreiche Reinigungsverfahren, die eine Demontage erfordern, was zeitaufwändig und arbeitsintensiv sein kann. Im Gegensatz dazu sind modulare Polypropylen-Förderbänder so konzipiert, dass sie leicht zu warten sind.

Die modulare Bauweise dieser Bänder erleichtert die einfache Reinigung. Einzelne Module lassen sich leicht ausbauen, reinigen und wieder einbauen, ohne dass das gesamte Bandsystem demontiert werden muss. Dieser rationelle Wartungsansatz reduziert die Ausfallzeiten erheblich, ermöglicht einen effizienteren Betrieb und minimiert Unterbrechungen in den Produktionsplänen. Darüber hinaus verhindert die glatte Oberfläche von Polypropylenbändern Materialablagerungen und verringert das Risiko von Verunreinigungen, was eine hygienische Handhabung in Branchen wie der Lebensmittel- und Pharmaindustrie gewährleistet.

- Flexibilität und Anpassungsfähigkeit

Einer der größten Vorteile von modularen Polypropylen-Förderbändern liegt in ihrer Flexibilität und Anpassungsfähigkeit. Diese Bänder sind aus einzelnen Modulen aufgebaut, die ineinander greifen und eine durchgehende Förderfläche bilden. Das modulare Design ermöglicht eine einfache Anpassung an die spezifischen Anforderungen verschiedener Branchen und Anwendungen.

Die Hersteller bieten eine breite Palette von Modulformen, -größen und -oberflächen an, die maßgeschneiderte Lösungen für individuelle betriebliche Anforderungen ermöglichen. Ganz gleich, ob es sich um Steigungen, Gefälle, Kurven oder spezielle Förderflächen handelt, der modulare Aufbau von Polypropylenbändern ermöglicht eine einfache Anpassung an unterschiedliche Produktionsumgebungen. Dank dieser Flexibilität eignen sie sich für Branchen, die von der Automobilherstellung bis zur Logistik und darüber hinaus reichen, wo präzise und maßgeschneiderte Förderlösungen erforderlich sind.

- Kosten-Nutzen-Verhältnis und Effizienz

Die Erstinvestition in modulare Polypropylen-Förderbänder mag zwar höher erscheinen als die herkömmlicher Optionen, aber ihre langfristige Kosteneffizienz wird deutlich. Die verbesserte Haltbarkeit und der geringere Wartungsaufwand führen zu niedrigeren Gesamtbetriebskosten während der Lebensdauer der Bänder.

Die minimierten Ausfallzeiten für Wartungs- und Reinigungsarbeiten tragen zu einer erhöhten betrieblichen Effizienz bei. Dies führt zu einer verbesserten Produktivität und einem höheren Durchsatz, wodurch die Fertigungsprozesse insgesamt optimiert werden. Darüber hinaus führen die Vielseitigkeit und Anpassungsfähigkeit dieser Bänder häufig zu verbesserten Arbeitsabläufen und effizienteren Materialtransportsystemen, was wiederum zu Kosteneinsparungen und betrieblicher Effizienz beiträgt.

- Vorteile für die Umwelt

Modulare Polypropylen-Förderbänder stehen im Einklang mit nachhaltigen Praktiken und Umweltverantwortung. Polypropylen ist ein recycelbares Material, und die modulare Bauweise dieser Bänder ermöglicht eine einfachere Demontage und Wiederverwertung am Ende ihrer Lebensdauer. Durch die Förderung der Wiederverwertbarkeit und die Verringerung des Abfalls tragen diese Bänder zu einem nachhaltigeren Ansatz bei Materialtransportanwendungen bei. Darüber hinaus wird bei der Herstellung von Polypropylenbändern häufig mit umweltfreundlichen Verfahren gearbeitet, wodurch die Umweltbelastung im Vergleich zu herkömmlichen Förderbandmaterialien minimiert wird.

Fallstudien oder Beispiele

- Automobilhersteller

In der Automobilproduktion sind Effizienz und Präzision von größter Bedeutung. Eine Fallstudie mit einem führenden Automobilmontagewerk zeigt die Effektivität von modularen Polypropylen-Förderbändern. Das Werk rüstete seine Montagelinie mit diesen Bändern auf und ersetzte damit die herkömmlichen Optionen. Das modulare Design ermöglichte den Einbau kundenspezifischer Kurven und Steigungen, wodurch der Teilefluss während des Montageprozesses optimiert wurde. Die verbesserte Haltbarkeit der Polypropylenbänder reduzierte die Ausfallzeiten für die Wartung, was zu einer erheblichen Steigerung der Produktionsleistung um 20% führte, während gleichzeitig die Gesamtbetriebskosten um 15% jährlich gesenkt werden konnten.

- Lebensmittelverarbeitung und -verpackung

Lebensmittelverarbeitungs- und -verpackungsbetriebe benötigen Förderbänder, die strenge Hygienestandards erfüllen. Ein bekanntes lebensmittelverarbeitendes Unternehmen stellte in seinen Produktionslinien auf modulare Polypropylen-Förderbänder um. Die glatte, porenfreie Oberfläche dieser Bänder verhinderte die Ansammlung von Bakterien und erleichterte die Reinigungsverfahren. Infolgedessen beobachtete das Unternehmen eine 30% Reduzierung der Reinigungszeit und einen erheblichen Rückgang der Produktverunreinigungen. Die Langlebigkeit von Polypropylenbändern führte auch zu einer 25% geringeren Häufigkeit des Bandwechsels, was zu erheblichen Kosteneinsparungen beitrug.

- Logistik- und Vertriebszentren

Ein effizienter Materialtransport ist in Logistik- und Vertriebszentren von entscheidender Bedeutung. Ein globales Logistikunternehmen hat in seinem Distributionszentrum modulare Polypropylen-Förderbänder eingesetzt. Die Vielseitigkeit dieser Bänder ermöglichte eine nahtlose Integration in die bestehenden Fördersysteme und damit reibungslose Übergänge zwischen verschiedenen Förderprozessen, einschließlich Sortieren, Zusammenführen und Umleiten von Paketen. Die anpassbaren Eigenschaften der Polypropylen-Fördergurte ermöglichten eine Steigerung der Durchsatzkapazität um 25% und eine Verringerung der Sortierfehler um 15%, wodurch der gesamte Distributionsbetrieb optimiert werden konnte.

- Pharmazeutische Herstellung

Pharmahersteller benötigen Fördersysteme, die die Produktintegrität und die Einhaltung strenger gesetzlicher Normen gewährleisten. Ein Pharmaunternehmen setzte modulare Polypropylen-Förderbänder in seinen Produktionslinien ein, um die Betriebseffizienz zu steigern und strenge Sauberkeitsprotokolle einzuhalten. Die anpassbare Beschaffenheit dieser Bänder ermöglichte die Integration spezieller Merkmale für die präzise Handhabung empfindlicher Produkte. Die einfache Reinigung und die Beständigkeit gegen Chemikalien gewährleisten die Einhaltung strenger Hygienestandards. Im Ergebnis konnte das Unternehmen die Ausfallzeiten für Reinigungsverfahren um 40% reduzieren und meldete eine verbesserte Produktqualität mit weniger Fehlern.

- E-Commerce und Fulfillment-Zentren

In der schnell wachsenden E-Commerce-Branche ist eine schnelle und genaue Auftragsabwicklung entscheidend. Ein E-Commerce-Gigant hat modulare Polypropylen-Förderbänder in seine Fulfillment-Zentren eingebaut, um die Handhabung von Paketen zu rationalisieren. Die Flexibilität dieser Bänder erleichterte die Erstellung maßgeschneiderter Förderer-Layouts, wodurch Engpässe reduziert und der Warenfluss optimiert werden konnten. Die verbesserte Haltbarkeit und die geringeren Wartungsanforderungen führten zu einer Erhöhung der Verarbeitungsgeschwindigkeit um 20% und zu einer Verringerung der wartungsbedingten Ausfallzeiten um 30%, was eine schnellere Auftragsabwicklung bei gleichzeitiger Minimierung der Betriebsunterbrechungen ermöglichte.

Schlussfolgerung

Modulare Förderbänder aus Polypropylen erweisen sich aufgrund ihrer Langlebigkeit, Wartungsfreundlichkeit, Anpassungsfähigkeit, Kosteneffizienz und Umweltfreundlichkeit als überlegene Alternative zu herkömmlichen Förderbändern. Aufgrund ihrer Vielseitigkeit und Effizienz gelten sie als die Förderbandtechnologie der Zukunft.