Einführung

Förderbänder sind ein unverzichtbarer Bestandteil der modernen Industrie, da sie den nahtlosen Transport von Materialien, Produkten und Waren in Produktionsanlagen, Lagern, Vertriebszentren und verschiedenen anderen Bereichen ermöglichen. Das Verständnis der Grundlagen von Förderbändern, ihrer Funktionsmechanismen, Typen, verwendeten Materialien und Sicherheitsaspekte ist entscheidend für das Verständnis ihrer Bedeutung in der heutigen Industrielandschaft.

Grundlegende Komponenten eines Förderbandes

Förderbänder sind komplizierte Systeme, die aus verschiedenen Komponenten bestehen, die harmonisch zusammenarbeiten, um die nahtlose Bewegung von Materialien oder Produkten über Entfernungen in industriellen Umgebungen zu erleichtern. Das Verständnis der integralen Bestandteile eines Förderbandsystems gibt Aufschluss über seine Funktionalität und Effizienz.

- Übersicht über die Gürtelstruktur

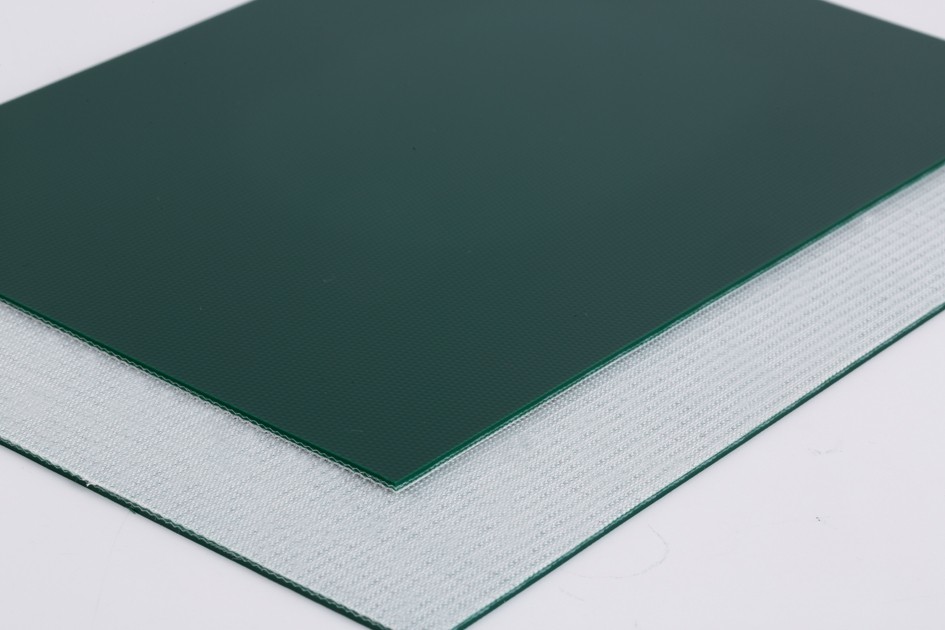

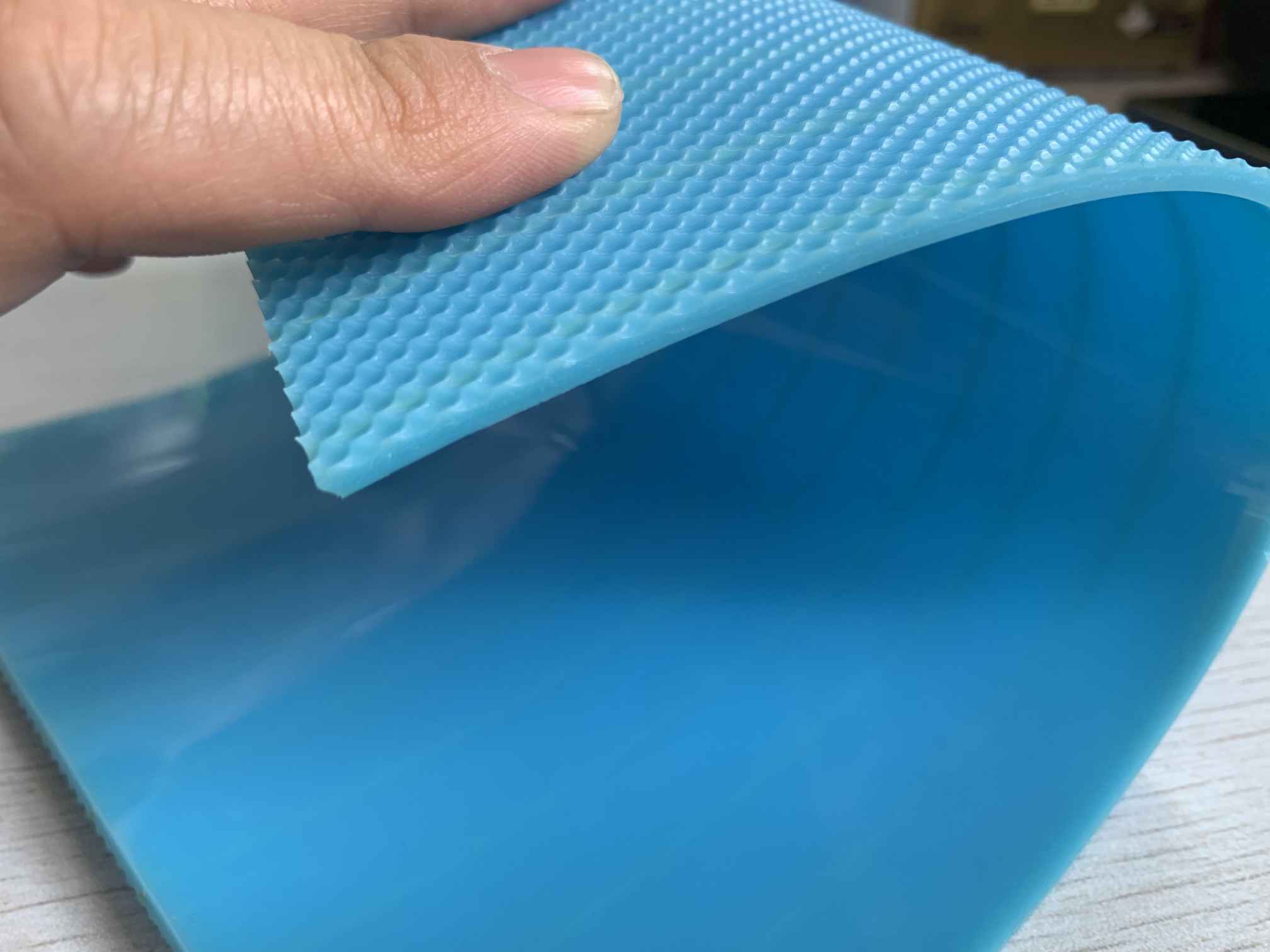

Die Struktur des Förderbandes ist das Fundament, auf dem das gesamte System funktioniert. Sie besteht in der Regel aus mehreren Schichten, die so konzipiert sind, dass sie den harten Anforderungen des Materialtransports standhalten und gleichzeitig flexibel und langlebig sind. Diese Schichten können umfassen:

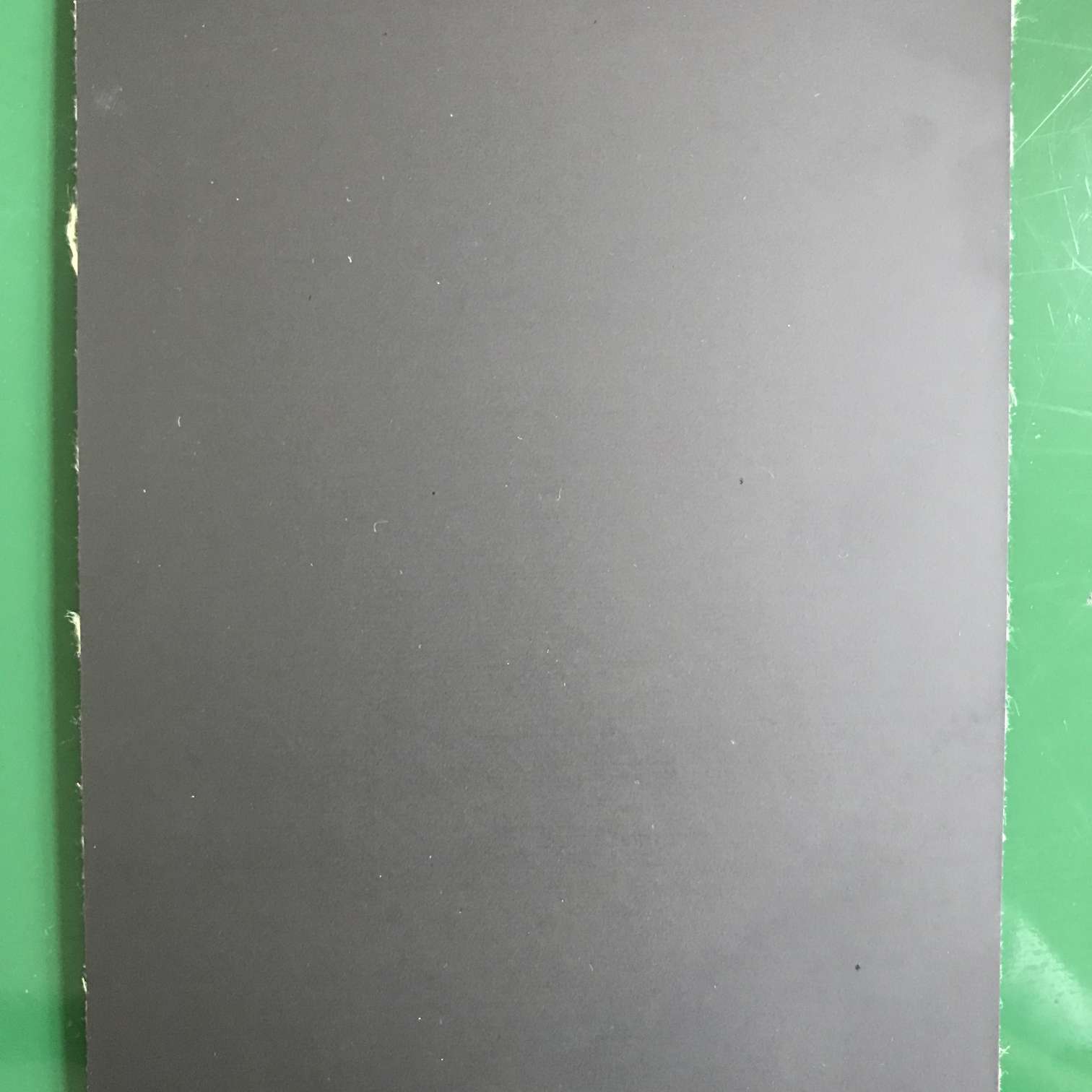

Obere Abdeckung: Die äußere Schicht des Bandes, die in direkten Kontakt mit dem Fördergut kommt. Sie ist so konstruiert, dass sie Abrieb, Stößen und Umweltbedingungen standhält.

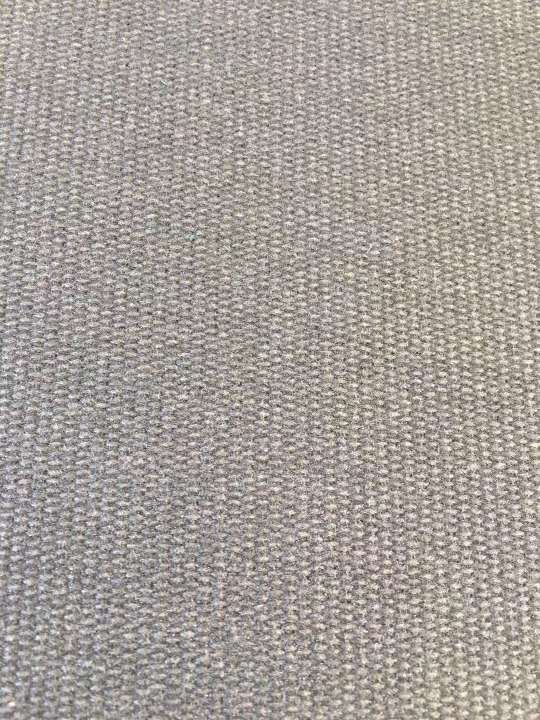

Karkasse oder Zugschicht: Die strukturelle Kernkomponente, die die Zugfestigkeit gewährleistet und die Tragfähigkeit des Gurtes unterstützt. Die Karkasse kann je nach Anwendung aus unterschiedlichen Materialien wie Gewebe, Stahlseilen oder Verbundwerkstoffen bestehen.

Untere Abdeckung: Die untere Schicht, die zusätzlichen Schutz und Verstärkung für die Gürtelstruktur bietet. Sie erhöht die Haltbarkeit und verhindert Schäden durch äußere Einflüsse.

- Hauptkomponenten eines Förderbandes

Gürtel: Die Hauptkomponente, die Materialien von einem Punkt zu einem anderen transportiert. Riemen gibt es in verschiedenen Breiten, Längen und Materialien, je nach den spezifischen betrieblichen Anforderungen.

Rollen oder Riemenscheiben: Diese Komponenten führen und unterstützen die Bewegung des Riemens. Rollen werden häufig eingesetzt, um die Reibung zu verringern und einen reibungslosen Betrieb des Riemens zu gewährleisten, während Riemenscheiben dazu beitragen, die Richtung des Riemens zu ändern oder für Spannung zu sorgen.

Motoren oder Antriebe: Energiequellen, die das Förderbandsystem antreiben. Sie liefern die nötige Energie, um das Band zu bewegen und das Material auf dem vorgesehenen Weg zu transportieren.

Materialien der Gurte: Die Wahl des Materials für den Gurt selbst ist entscheidend und hängt von Faktoren wie der Art der beförderten Materialien, den Umgebungsbedingungen und der erforderlichen Haltbarkeit ab. Für die Konstruktion der Gurte werden Materialien wie Gummi, PVC, Nylon, Polyester oder Stahlseile verwendet.

Stützstrukturen: Rahmen oder Stützen, die für Stabilität sorgen und die richtige Ausrichtung des Förderbandsystems gewährleisten. Zu diesen Strukturen gehören Ständer, Rahmen, Halterungen und andere Komponenten, die zur Aufrechterhaltung der Integrität des Förderbandes erforderlich sind.

Betrieb eines Förderbandes

Die Betriebsmechanismen eines Förderbandsystems beinhalten komplizierte Prozesse, die den nahtlosen Transport von Materialien oder Produkten über verschiedene Punkte in industriellen Umgebungen ermöglichen. Das Verständnis der Funktionsweise dieser Systeme ist entscheidend, um ihre Effizienz und ihren Beitrag zu rationellen Abläufen zu verstehen.

- Funktionsweise eines Förderbandes

Förderbänder funktionieren nach dem Prinzip der kontinuierlichen Bewegung, um Materialien von einem Ort zum anderen zu transportieren. Ihre Hauptfunktion besteht in der effizienten Handhabung von Gegenständen, die einen gleichmäßigen Fluss von Produktions- oder Verteilungsprozessen ermöglicht. Zu den wichtigsten Aspekten ihrer Funktion gehören:

Materialtransport: Förderbänder sind dafür ausgelegt, eine Vielzahl von Materialien oder Produkten, von kleinen Komponenten bis hin zu Massengütern, über Entfernungen zu transportieren. Sie sorgen für eine reibungslose und kontinuierliche Bewegung, reduzieren die manuelle Handhabung und optimieren die Produktivität.

Be- und Entlademechanismen: Förderbänder verfügen über Mechanismen zum Laden von Materialien auf das Band und zum Entladen an bestimmten Stellen. Bei diesen Mechanismen kann es sich um Rutschen, Trichter oder automatische Systeme handeln, die auf die spezifischen Anforderungen der Branche zugeschnitten sind.

Kontinuierlicher oder intermittierender Betrieb: Fördersysteme können kontinuierlich betrieben werden, so dass ein gleichmäßiger Materialfluss gewährleistet ist, oder intermittierend, so dass die Materialien je nach den betrieblichen Anforderungen in Chargen oder in bestimmten Abständen befördert werden.

- Energieübertragung und Kontrollsysteme

Motoren und Antriebe: Motoren, oft elektrische oder hydraulische, sorgen für die Antriebskraft, um das Förderband zu bewegen. Sie sind strategisch entlang der Länge des Systems positioniert, um eine konstante Geschwindigkeit und ein gleichmäßiges Drehmoment zu gewährleisten und einen effizienten Materialtransport sicherzustellen.

Steuermechanismen: Fördersysteme verfügen über verschiedene Steuermechanismen zur Regulierung von Geschwindigkeit, Richtung und Funktionalitäten. Diese Mechanismen können manuelle Steuerungen, automatische Sensoren, speicherprogrammierbare Steuerungen (SPS) oder computergestützte Systeme umfassen, die eine präzise Steuerung des Förderbetriebs ermöglichen.

- Beförderung von Materialien

Die Bewegung von Materialien auf einem Förderband folgt einem bestimmten Weg oder einer Route, die durch die Auslegung des Systems vorgegeben ist. Je nach den betrieblichen Gegebenheiten können Förderbänder Materialien horizontal, vertikal oder in Steigung und Gefälle transportieren und sich so den Anforderungen verschiedener Branchen und Prozesse anpassen.

Das Verständnis der komplizierten Funktionsweise von Förderbändern verdeutlicht ihre Bedeutung für die Optimierung von Materialtransportprozessen, die Steigerung der Effizienz und den Beitrag zum reibungslosen Ablauf von Vorgängen in verschiedenen Industriezweigen.

Arten von Fördergurten

Förderbänder gibt es in verschiedenen Konfigurationen, die jeweils speziell für bestimmte industrielle Anwendungen, Materialien und betriebliche Anforderungen ausgelegt sind. Das Verständnis der unterschiedlichen Merkmale und Funktionen dieser Förderbandtypen ist entscheidend für die Auswahl des am besten geeigneten Systems für eine bestimmte Branche oder einen bestimmten Prozess.

- Überblick über die verschiedenen Förderbandtypen

Flachbandförderer: Diese Förderer bestehen aus einer flachen, kontinuierlichen Materialschleife, die für den allgemeinen Materialtransport verwendet wird. Sie sind vielseitig und werden häufig in der Fertigungs-, Verpackungs- und Lebensmittelindustrie für den Transport verschiedener Güter eingesetzt.

Rollenförderer: Durch die Verwendung einer Reihe von Rollen erleichtern diese Förderer die Bewegung von Materialien, indem sie die Reibung verringern. Rollenbahnen sind effizient bei der Handhabung schwerer Lasten und werden häufig in Lagerhäusern, Versandzentren und Montagelinien eingesetzt.

Gurtförderer: Zu den gängigsten Typen gehören Bandförderer, die eine kontinuierliche Materialschleife für den Transport von Gegenständen nutzen. Sie sind anpassungsfähig und können sowohl leichte als auch schwere Lasten befördern. Sie finden breite Anwendung im Bergbau, in der Landwirtschaft und in Gepäckfördersystemen an Flughäfen.

Schneckenförderer: Diese Förderer sind mit einer rotierenden Schnecke ausgestattet, die das Material in einer zyklischen Bewegung in einem Trog bewegt. Sie sind ideal für den Transport von Schüttgütern wie Getreide, Pulver und Schlämme in Branchen wie der Landwirtschaft, der Lebensmittelverarbeitung und der Abwasseraufbereitung.

Hängeförderer: Diese an der Decke oder an Hängebahnen aufgehängten Förderer transportieren Materialien auf einem erhöhten Weg. Sie sind vorteilhaft in der Automobil-, Bekleidungs- und Lackierindustrie, wo die Optimierung des Platzbedarfs entscheidend ist.

Modulare Gurtförderer: Diese Bänder bestehen aus ineinandergreifenden Modulen und bieten Flexibilität in Bezug auf Konfiguration und Design. Sie sind verschleißfest und eignen sich für Industrien, die schwere Lasten transportieren oder eine präzise Produktpositionierung erfordern, wie z. B. die Automobil- und Flaschenabfüllindustrie.

- Spezifische Anwendungen und Branchen

Fertigungs- und Montagelinien: Flachförderbänder und Gurtförderer werden in großem Umfang für den Transport von Bauteilen zwischen Arbeitsplätzen eingesetzt und helfen bei Montage- und Produktionsprozessen.

Lagerhaltung und Logistik: Rollenbahnen und Hängeförderer spielen eine wichtige Rolle beim Sortieren, Verpacken und Verteilen und optimieren die Effizienz von Lagern.

Bergbau und Steinbrüche: Bandförderer sind in der Bergbauindustrie von entscheidender Bedeutung, da sie abgebaute Materialien wie Kohle, Mineralien und Erze von den Abbaustellen zu den Verarbeitungsanlagen transportieren.

Landwirtschaft: Förderschnecken und Förderbänder werden in der Landwirtschaft für den Transport von Getreide, Saatgut, Düngemitteln und anderen landwirtschaftlichen Produkten während der Verarbeitung und des Transports eingesetzt.

Automobilindustrie und Fertigung: Modulare Gurtförderer werden wegen ihrer Anpassungsfähigkeit beim Transport verschiedener Komponenten in Montagelinien der Automobilindustrie und anderen Fertigungsbereichen bevorzugt.

Materialien für die Konstruktion von Förderbändern

Die Auswahl der Materialien für die Konstruktion von Fördergurten ist von entscheidender Bedeutung, da sie deren Leistung, Haltbarkeit und Eignung für bestimmte industrielle Anwendungen maßgeblich beeinflusst. Die Kenntnis der Eigenschaften und Merkmale dieser Materialien ist für die Auswahl des am besten geeigneten Bandes für die verschiedenen betrieblichen Anforderungen von entscheidender Bedeutung.

- Überblick über die Materialien von Förderbändern

Kautschuk: Natürlicher oder synthetischer Kautschuk ist aufgrund seiner Elastizität, Flexibilität und Abriebfestigkeit ein häufig verwendetes Material bei der Konstruktion von Förderbändern. Es bietet einen hervorragenden Grip für den Transport verschiedener Materialien und wird häufig für Allzweckbänder in verschiedenen Branchen verwendet.

PVC (Polyvinylchlorid): PVC-Bänder sind bekannt für ihre Langlebigkeit, Chemikalienbeständigkeit und Anpassungsfähigkeit an verschiedene Betriebsbedingungen. Sie finden breite Anwendung in Industrien, die eine Beständigkeit gegen Öle, Fette und andere aggressive Substanzen erfordern.

Nylon: Gurte auf Nylonbasis bieten eine hohe Festigkeit, Elastizität und Tragfähigkeit. Sie eignen sich für schwere Anwendungen, wie z. B. im Bergbau und im Bauwesen, wo Robustheit und Langlebigkeit von größter Bedeutung sind.

Polyester: Polyestergurte zeichnen sich durch hervorragende Dimensionsstabilität, Feuchtigkeitsbeständigkeit und geringe Dehnbarkeit aus. Sie sind ideal für die Beförderung schwerer Lasten und werden häufig in Branchen wie Logistik und Verpackung eingesetzt.

Stahl: Stahlseilfördergurte sind außergewöhnlich stark und haltbar und können extreme Belastungen und raue Bedingungen aushalten. Sie eignen sich daher für Schwerlastanwendungen im Bergbau, in Steinbrüchen und in der Stahlindustrie.

Zusammengesetzte Materialien: Bei einigen Förderbändern werden Verbundwerkstoffe verwendet, die verschiedene Elemente kombinieren, um bestimmte Eigenschaften zu erzielen, wie z. B. erhöhte Haltbarkeit, chemische Beständigkeit oder verbesserte Flexibilität. Diese Verbundwerkstoffe werden für spezielle Anwendungen entwickelt.

- Eignung für verschiedene industrielle Zwecke

Gummiriemen: Aufgrund ihrer Vielseitigkeit, Griffigkeit und Kosteneffizienz werden sie häufig für allgemeine Anwendungen eingesetzt.

PVC-Riemen: Bevorzugt in der Chemie-, Lebensmittel- und Recyclingindustrie, wo die Beständigkeit gegen korrosive Substanzen von entscheidender Bedeutung ist.

Gurtbänder aus Nylon und Polyester: Werden aufgrund ihrer Festigkeit und Widerstandsfähigkeit in Schwerlastanwendungen wie Bergbau, Zuschlagstoffförderung und Schüttguttransport eingesetzt.

Stahlseilgurte: Werden in Industrien eingesetzt, die extreme Festigkeit und Haltbarkeit erfordern, wie z. B. im Bergbau, Bauwesen und in der Schwerindustrie.

- Überlegungen zur Materialauswahl

Die Auswahl des Förderbandmaterials hängt von verschiedenen Faktoren ab, darunter die Art des zu transportierenden Materials, die Betriebsbedingungen (Temperatur, Feuchtigkeit, Chemikalien), die Tragfähigkeit und die erforderliche Haltbarkeit. Die richtige Materialauswahl gewährleistet optimale Leistung, Langlebigkeit und geringere Wartungskosten für Fördersysteme.

Das Wissen um die Eigenschaften und Anwendungen der verschiedenen Materialien, die bei der Konstruktion von Förderbändern verwendet werden, ermöglicht es der Industrie, fundierte Entscheidungen bei der Auswahl des am besten geeigneten Bandes für ihre spezifischen betrieblichen Anforderungen zu treffen.

Anwendungen von Förderbändern in verschiedenen Branchen

Förderbänder finden in zahlreichen Branchen breite Anwendung. In der Fertigung und an Montagelinien rationalisieren sie Produktionsprozesse, indem sie Komponenten effizient von einem Arbeitsplatz zum anderen transportieren. In der Lagerhaltung und Logistik erleichtern Förderbänder das Sortieren, Verpacken und Verteilen von Waren. Darüber hinaus sind Förderbänder im Bergbau, in der Landwirtschaft und in anderen branchenspezifischen Bereichen unverzichtbar, da sie unterschiedliche Materialien und Produkte effektiv transportieren können.

Wartung und Pflege von Förderbändern

Regelmäßige Wartung und ordnungsgemäße Pflege sind unerlässlich, um die optimale Leistung, Langlebigkeit und den sicheren Betrieb von Förderbändern zu gewährleisten. Die Umsetzung effektiver Wartungspraktiken hilft, unerwartete Ausfälle zu vermeiden, Ausfallzeiten zu minimieren und die Lebensdauer des Fördersystems zu verlängern.

- Bedeutung der Wartung

Verbesserte Betriebseffizienz: Regelmäßige Wartungsroutinen tragen zum reibungslosen Betrieb von Förderbändern bei und gewährleisten einen gleichmäßigen und ununterbrochenen Materialfluss.

Kostenreduzierung: Gut gewartete Bänder weisen weniger unerwartete Ausfälle auf, so dass weniger Notreparaturen und kostspielige Ausfallzeiten erforderlich sind.

Sicherheitsgarantie: Eine ordnungsgemäße Wartung mindert das Unfallrisiko und sorgt für ein sichereres Arbeitsumfeld für Bediener und Personal.

- Praktiken der Instandhaltung

Reinigung: Die regelmäßige Reinigung von Förderbändern entfernt Ablagerungen, verschüttetes Material und Materialansammlungen, die zu Bandrutschen oder Schäden führen können. Dazu gehört die Verwendung geeigneter Reinigungslösungen und -methoden, die für das Bandmaterial geeignet sind.

Schmierung: Eine ordnungsgemäße Schmierung von Komponenten wie Lagern, Rollen und Riemenscheiben verringert die Reibung, verlängert ihre Lebensdauer und gewährleistet einen reibungslosen Betrieb. Es ist jedoch wichtig, Schmiermittel zu verwenden, die mit dem Bandmaterial kompatibel sind.

Einstellen der Spannung: Die Aufrechterhaltung der richtigen Riemenspannung ist entscheidend für eine optimale Leistung. Regelmäßige Überprüfungen und Einstellungen helfen, übermäßigen Verschleiß des Riemens zu verhindern und einen ausreichenden Halt auf den Riemenscheiben zu gewährleisten.

Regelmäßige Inspektionen: Regelmäßige Inspektionen des gesamten Fördersystems, einschließlich der Gurte, Rollen, Umlenkrollen und Stützstrukturen, helfen dabei, potenzielle Probleme zu erkennen, bevor sie eskalieren. Dazu gehört die Überprüfung auf Verschleiß, Fehlausrichtung, Beschädigung oder Anzeichen von Verschlechterung.

Riemenführung: Die korrekte Ausrichtung und Führung des Riemens auf den Rollen oder Riemenscheiben verhindert ungleichmäßigen Verschleiß und verringert das Risiko von Schäden an den Riemenkanten.

- Auswirkungen der Wartung auf Leistung und Langlebigkeit

Verlängerte Nutzungsdauer: Konsequente Wartungsroutinen verlängern die Lebensdauer von Förderbändern erheblich und reduzieren die Häufigkeit des Austauschs und die damit verbundenen Kosten.

Verbesserte Zuverlässigkeit: Gut gewartete Bänder arbeiten zuverlässiger, reduzieren unerwartete Ausfälle und erhöhen die Zuverlässigkeit des Gesamtsystems.

Geringere Ausfallzeiten: Regelmäßige Wartung minimiert ungeplante Ausfallzeiten und gewährleistet kontinuierliche Produktions- oder Materialhandhabungsprozesse.

- Die Bedeutung von Schulung und Dokumentation

Eine angemessene Schulung des für die Wartung von Förderbändern zuständigen Personals ist von entscheidender Bedeutung. Die Dokumentation von Wartungsplänen, Verfahren und Beobachtungen erleichtert standardisierte Praktiken und stellt sicher, dass die erforderlichen Aufgaben regelmäßig und genau ausgeführt werden.

Fortgeschrittene Überwachungssysteme

Die Einführung fortschrittlicher Überwachungssysteme, wie z. B. die vorausschauende Wartung mit Hilfe von Sensoren oder Zustandsüberwachungstechnologien, kann Probleme proaktiv erkennen, bevor sie zu erheblichen Problemen führen. Diese Systeme ermöglichen ein rechtzeitiges Eingreifen und reduzieren Ausfallzeiten und Wartungskosten.

Durch die Priorisierung von Wartungspraktiken, die Schulung des Personals und den Einsatz fortschrittlicher Überwachungstechnologien kann die Industrie die Effizienz, Zuverlässigkeit und Lebensdauer von Förderbandsystemen maximieren und so zu einer höheren Produktivität und Betriebssicherheit beitragen.

Sicherheitsmaßnahmen im Zusammenhang mit Förderbändern

Bei der Arbeit mit Förderbändern sind Sicherheitsprotokolle und -maßnahmen von größter Bedeutung, um potenzielle Gefahren zu minimieren und das Wohlergehen des Personals zu gewährleisten, das die Förderanlagen bedient oder in deren Nähe arbeitet. Die Einhaltung von Sicherheitsrichtlinien und die Durchführung von Präventivmaßnahmen sind entscheidend für die Vermeidung von Unfällen und Verletzungen.

- Die Bedeutung von Sicherheitsprotokollen

Sicherheit des Personals: Vorrangige Sicherheitsmaßnahmen sorgen für das Wohlbefinden der Arbeiter und verringern das Risiko von Verletzungen oder Unfällen, die durch den Betrieb von Förderbändern verursacht werden.

Einhaltung von Vorschriften: Die Einhaltung der Sicherheitsrichtlinien und -vorschriften der zuständigen Behörden gewährleistet die Einhaltung der Gesetze und fördert ein sicheres Arbeitsumfeld.

Minimierte Ausfallzeiten: Die Umsetzung von Sicherheitsmaßnahmen verringert die Wahrscheinlichkeit von Unfällen oder Fehlfunktionen, wodurch ungeplante Ausfallzeiten minimiert und die Betriebskontinuität aufrechterhalten werden.

- Wesentliche Sicherheitsmaßnahmen

Schulung und Ausbildung: Eine umfassende Schulung des Personals, das Förderbänder bedient, wartet oder in deren Nähe arbeitet, ist von entscheidender Bedeutung. Die Schulungsprogramme sollten Betriebsabläufe, Notfallprotokolle und Sicherheitsvorkehrungen abdecken, um das richtige Verständnis und die Einhaltung der Vorschriften zu gewährleisten.

Betriebliche Abläufe: Durch die Festlegung und Durchsetzung standardisierter Betriebsverfahren wird sichergestellt, dass die Mitarbeiter bei der Arbeit mit Förderbändern sichere Praktiken anwenden. Dazu gehören ordnungsgemäße An- und Abfahrvorgänge, Richtlinien für die Materialhandhabung und Notausverfahren.

Notstopps und Schalter: Die Installation von Not-Aus-Tastern oder -Schaltern entlang des Fördersystems ermöglicht das sofortige Anhalten des Betriebs in Notfällen und verhindert so Unfälle und Verletzungen.

Schutzausrüstung: Die Bereitstellung geeigneter persönlicher Schutzausrüstung (PSA) wie Schutzbrillen, Handschuhe, Gehörschutz und geeignetes Schuhwerk schützt die Arbeitnehmer vor den potenziellen Gefahren, die mit der Arbeit am Förderband verbunden sind.

Strategien zur Risikominderung: Die Identifizierung potenzieller Risiken und die Umsetzung von Strategien zur Risikominderung, wie z. B. die Absicherung beweglicher Teile, die Installation von Barrieren und die Durchführung regelmäßiger Risikobewertungen, minimieren die Wahrscheinlichkeit von Unfällen.

- Regelmäßige Inspektionen und Wartung

Regelmäßige Inspektionen von Fördersystemen sind entscheidend, um potenzielle Sicherheitsrisiken oder Fehlfunktionen der Ausrüstung zu erkennen. Bei den Inspektionen sollte auf beschädigte Komponenten, lose Teile, ordnungsgemäße Schutzvorrichtungen und die Einhaltung von Sicherheitsstandards geachtet werden.

- Die Bedeutung von Kommunikation und Beschilderung

Eine klare Kommunikation von Sicherheitsanweisungen, Warnschildern und sichtbaren Markierungen in der Nähe von Förderanlagen macht das Personal auf potenzielle Gefahren aufmerksam und sorgt dafür, dass die Sicherheitsrichtlinien leicht verstanden und befolgt werden.

- Kontinuierliche Verbesserung und Schulung

Die regelmäßige Überprüfung und Verbesserung von Sicherheitsprotokollen in Verbindung mit kontinuierlichen Schulungs- und Weiterbildungsprogrammen sorgt dafür, dass die Arbeitnehmer über Sicherheitsmaßnahmen und bewährte Verfahren auf dem Laufenden bleiben.

- Sicherheitskultur und Berichterstattung

Die Förderung einer sicherheitsbewussten Kultur, in der sich die Arbeitnehmer befähigt fühlen, potenzielle Gefahren oder Sicherheitsbedenken zu melden, fördert ein proaktives Sicherheitskonzept und trägt zu einem rechtzeitigen Eingreifen und zur Risikominderung bei.

Durch die Priorisierung von Sicherheitsmaßnahmen, die Förderung einer sicherheitsbewussten Kultur und die Gewährleistung einer kontinuierlichen Ausbildung und Verbesserung kann die Industrie das Unfallrisiko erheblich reduzieren und eine sicherere Arbeitsumgebung rund um Förderbandsysteme schaffen.

Schlussfolgerung

Förderbänder sind ein Beweis für die Innovation und den technologischen Fortschritt in industriellen Systemen. Ihre vielseitige Funktionalität, ihre unterschiedlichen Anwendungen in verschiedenen Branchen und ihre zentrale Rolle bei der Rationalisierung von Abläufen unterstreichen ihre immense Bedeutung. Das Verständnis der Feinheiten von Förderbändern - von ihren Komponenten und Betriebsmechanismen bis hin zu ihren Wartungs- und Sicherheitsaspekten - ist von grundlegender Bedeutung, um ihren unverzichtbaren Beitrag zu modernen Industrieprozessen zu verstehen.