Produktionsprozess

Vorbereitung der Rohmaterialien: Bereiten Sie Polyesterfasern als Hauptmaterial des Förderbandes sowie Polyvinylchlorid (PVC)-Harz, Weichmacher, Stabilisatoren usw. als Beschichtungsmaterialien vor.

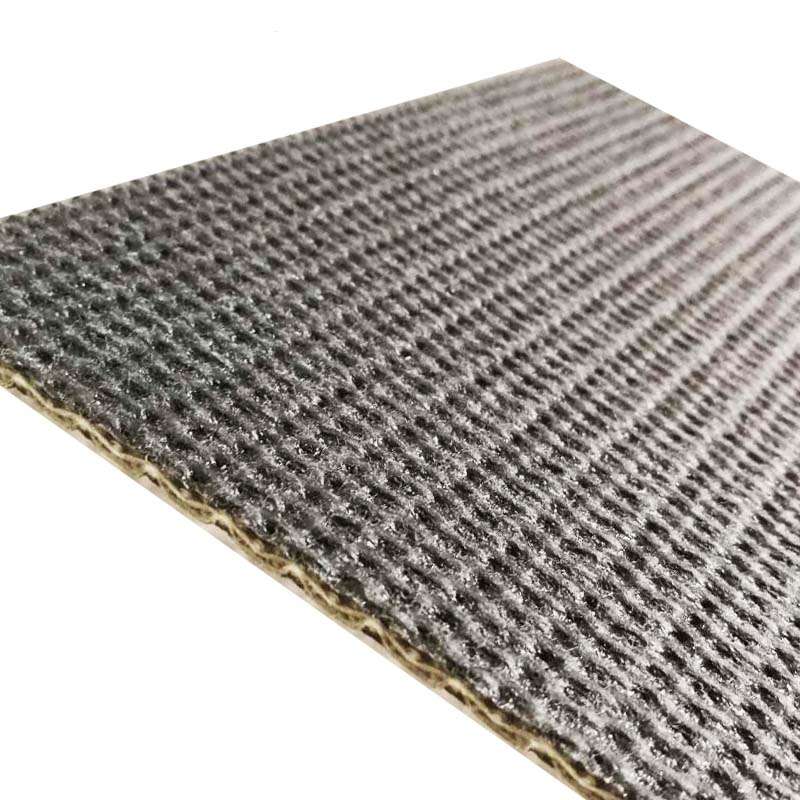

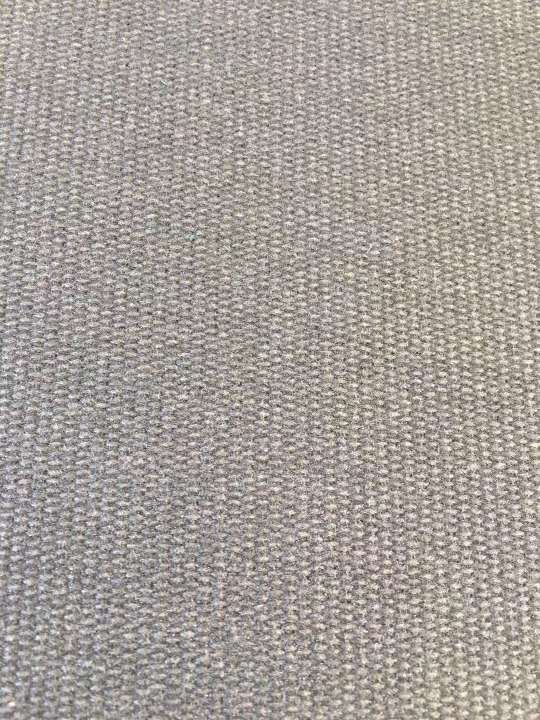

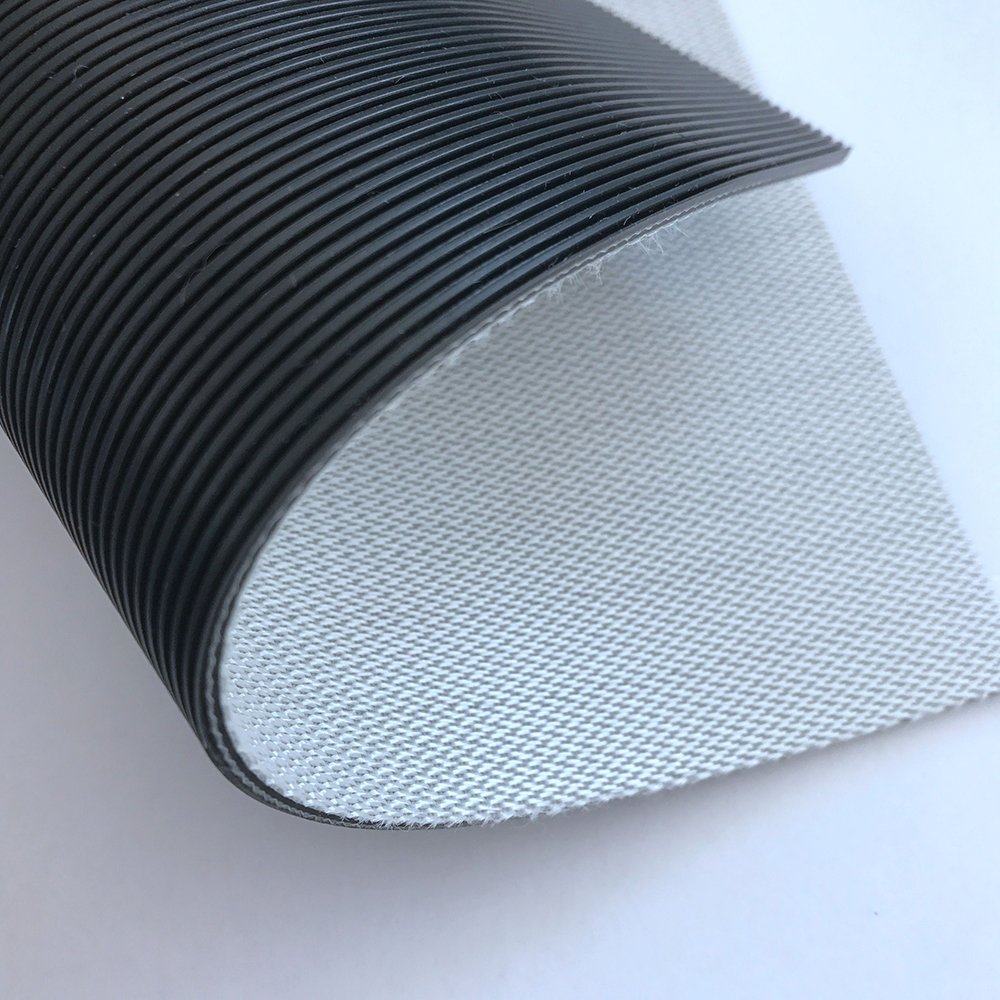

Gürtelherstellung: Polyesterfasern werden als Hauptbestandteil des Förderbandes verwendet, und es können Verfahren wie Weben, Weben und Walzen eingesetzt werden.

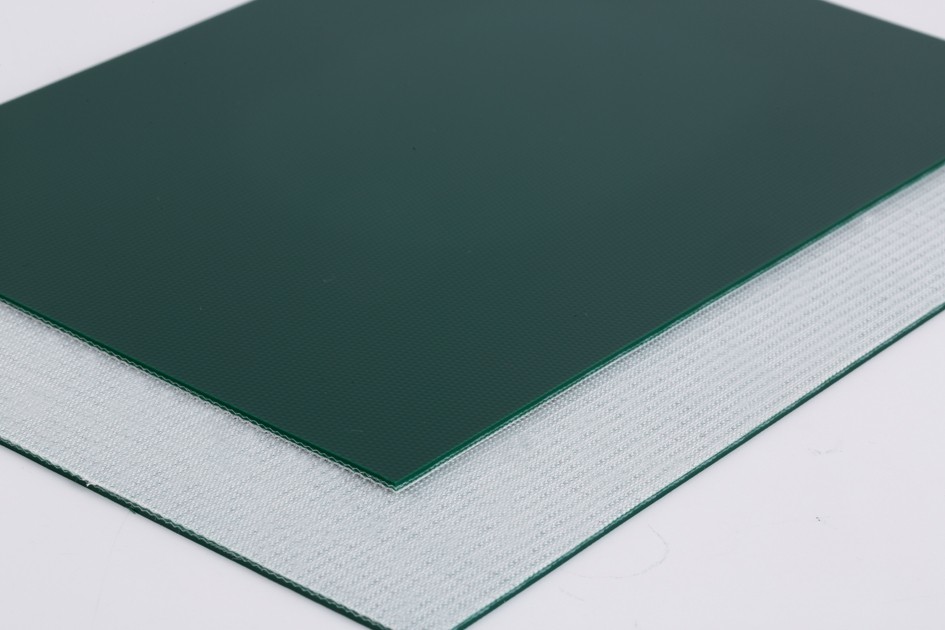

Beschichtung: Nach dem Mischen von Materialien wie PVC-Harz, Weichmacher, Stabilisator usw. wird die Mischung mit Hilfe einer Beschichtungsmaschine gleichmäßig auf die Oberfläche des Förderbandes aufgetragen.

Trocknen: Das beschichtete Förderband kommt in eine Trockenkammer, wo die PVC-Beschichtung auf der Oberfläche durch Erhitzen getrocknet und ausgehärtet wird.

Schneiden: Das getrocknete Förderband wird auf die gewünschte Größe und Form zugeschnitten.

Verpackung: Verpacken Sie das zugeschnittene Förderband gut, um seine Sicherheit und Unversehrtheit während des Transports und der Lagerung zu gewährleisten.

Verwendung des Produkts

Maschinenherstellende Industrie: Imprägnierte PVK-Fördergurte haben eine gute Verschleißfestigkeit und hohe Zugfestigkeit und eignen sich für Transport, Verpackung, Heben und andere Prozesse in der Maschinenbauindustrie.

Hafen- und Terminalindustrie: Imprägnierte PVK-Fördergurte sind verschleißfest, säure- und laugenbeständig sowie witterungsbeständig und eignen sich für die Entladung, den Versand und andere Prozesse in der Hafen- und Terminalindustrie.

Bergbau- und Hüttenindustrie: Imprägnierte PVK-Fördergurte weisen eine hohe Verschleißfestigkeit und Zugfestigkeit auf und eignen sich für den Transport, die Siebung, die Zerkleinerung und andere Prozesse in der Bergbau- und Hüttenindustrie.

Chemische Industrie: Imprägnierte PVK-Fördergurte weisen Eigenschaften wie Säure- und Laugenbeständigkeit sowie Korrosionsbeständigkeit auf und eignen sich für Transport- und Lagerprozesse in der chemischen Industrie.

Lebensmittel- und Pharmaindustrie: Imprägnierte PVK-Fördergurte haben eine glatte Oberfläche, sind leicht zu reinigen und bilden nicht so leicht Bakterien. Sie sind für den Transport, die Verpackung und andere Prozesse in der Lebensmittel- und Pharmaindustrie geeignet.

Spezifikationsmodell

Modell: PVK200, PVK300, PVK400, PVK500, usw.

Die Dicke: Im Allgemeinen können Sie zwischen 0,8 mm und 4,0 mm wählen. Üblich sind 1,0 mm, 1,5 mm, 2,0 mm, 3,0 mm, usw.

Festigkeitsgrad: Je nach Anwendungsszenario und Bedarf können verschiedene Festigkeitsstufen gewählt werden, wie z.B. 500N/mm, 630N/mm, 800N/mm, etc.

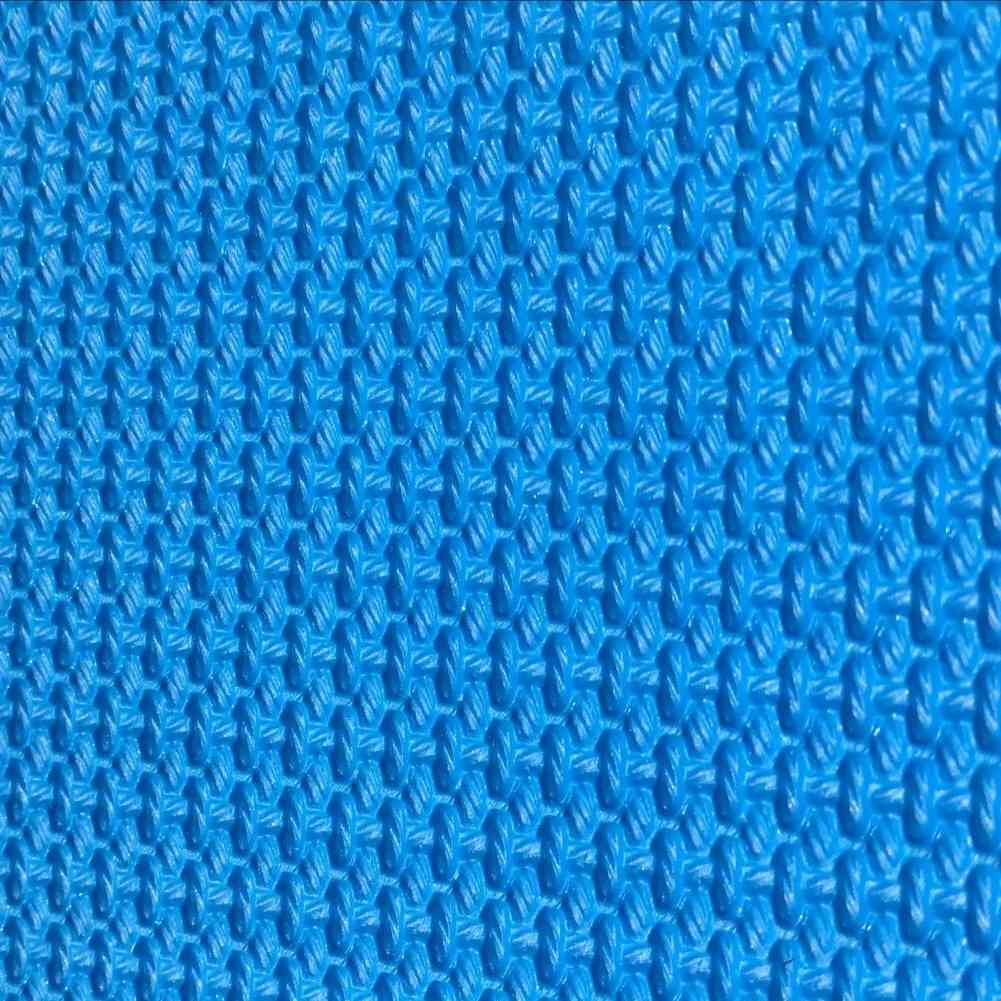

Farbe: In der Regel grün, schwarz, etc., andere Farben können auch nach Bedarf angepasst werden.

Qualitätsstandards: Je nach Land und Region variieren auch die Qualitätsstandards für imprägnierte PVK-Fördergurte. Gängige Normen sind ISO, DIN, AS, JIS, etc.

Normen zur Hitzebeständigkeit

ISO-Normen: ISO14890 und ISO5284 sind Normen für leichte, mittelschwere und schwere Fördergurte, in denen die Anforderungen an die Hitzebeständigkeit für verschiedene Güten von Fördergurten festgelegt sind. Die ISO14890 fordert 70℃ für leichte Fördergurte und 100℃ für mittlere und schwere Fördergurte.

DIN-Norm: DIN 22102 ist eine Norm für verschiedene Fördergurte, die die Anforderungen an die Hitzebeständigkeit für verschiedene Güten von Fördergurten festlegt. Die DIN 22102 fordert für Förderbänder der Klassen N, E und P eine Wärmebeständigkeit von 100℃, für Förderbänder der Klasse S eine Wärmebeständigkeit von 150℃ und für Förderbänder der Klasse V eine Wärmebeständigkeit von 200℃.

AS-Norm: AS1332 legt die Anforderungen an die Hitzebeständigkeit für verschiedene Fördergurtsorten fest. AS1332 fordert 70℃ für EP-Förderbänder, 80℃ für NN-Förderbänder, 100℃ für EE-Förderbänder und 120℃ für PVC/PVG-Förderbänder.

JIS-Normen: JIS K6322 und JIS K6324 sind Normen für leichte, mittelschwere und schwere Fördergurte, in denen die Anforderungen an die Hitzebeständigkeit für verschiedene Güten von Fördergurten festgelegt sind. JIS K6322 fordert 70℃ für leichte Fördergurte und 100℃ für mittlere und schwere Fördergurte.

Anwendungen von imprägnierten PVK-Fördergurten

Imprägnierte PVK-Fördergurte werden aufgrund ihrer Vielseitigkeit und Haltbarkeit in einer Vielzahl von Branchen eingesetzt. Hier sind einige Schlüsselbereiche, in denen sich diese Bänder auszeichnen:

Bergbau und Aggregate

Im Bergbau und in der Gesteinsindustrie sind Förderbänder extremen Bedingungen ausgesetzt, darunter schwere Lasten, scharfkantiges Material und abrasive Mineralien. Imprägnierte PVK-Fördergurte sind dieser Herausforderung gewachsen. Sie gewährleisten einen reibungslosen Materialtransport und reduzieren die Notwendigkeit eines häufigen Austauschs.

Fertigungs- und Montagelinien

Eine effiziente Fertigung hängt von einem reibungslosen Materialfluss entlang der Montagelinien ab. Imprägnierte PVK-Förderbänder spielen in diesem Zusammenhang eine zentrale Rolle, da sie sicherstellen, dass die Produkte nahtlos von einer Station zur nächsten gelangen. Ihre Geräuscharmut und Flexibilität tragen ebenfalls zu einer produktiveren und arbeiterfreundlicheren Umgebung bei.

Lebensmittelverarbeitung

In lebensmittelverarbeitenden Betrieben ist Hygiene das A und O. Imprägnierte PVK-Förderbänder erfüllen strenge Lebensmittelsicherheitsstandards und widerstehen der Ansammlung von Bakterien und Verunreinigungen, wodurch sie sich ideal für den Transport von Lebensmitteln eignen, ohne die Qualität oder Sicherheit zu beeinträchtigen.

Landwirtschaft und Landbau

Landwirtschaftliche Betriebe benötigen robuste Fördersysteme, um schwere Produkte und Schüttgüter zu transportieren. Imprägnierte PVK-Gurte bieten die nötige Festigkeit und Witterungsbeständigkeit, um einen effizienten Transport von Feldfrüchten und Gütern zu gewährleisten.

Flughafen-Gepäckabfertigung

Flughäfen sind auf Fördersysteme angewiesen, um das Gepäck schnell und präzise zu transportieren. Imprägnierte PVK-Förderbänder sind die bevorzugte Wahl für diese kritische Anwendung. Sie sorgen für eine reibungslose Reise für die Passagiere und eine effiziente Sortierung des Gepäcks.

Lagerhaltung und Vertriebszentren

Effiziente Lagerhaltung und Verteilung sind im Zeitalter des elektronischen Handels von entscheidender Bedeutung. Imprägnierte PVK-Förderbänder ermöglichen einen schnellen Warentransport, von der Sortierung und Kommissionierung bis hin zur Verpackung und zum Versand, wodurch Engpässe reduziert und die Gesamtproduktivität gesteigert werden.

Wie wir gesehen haben, dienen imprägnierte PVK-Fördergurte als Arbeitspferde in verschiedenen Branchen. Jetzt wollen wir uns mit den Vorteilen befassen, die diese Bänder den Unternehmen bieten.

Vorteile von imprägnierten PVK-Fördergurten

Die Vorteile der Wahl von imprägnierten PVK-Förderbändern sind vielfältig und können sich in mehrfacher Hinsicht positiv auf Ihr Unternehmen auswirken:

Kosteneinsparungen

Reduzierte Wartung: Imprägnierte PVK-Förderbänder erfordern dank ihrer außergewöhnlichen Haltbarkeit nur minimale Wartung. Dies führt zu weniger Ausfallkosten und geringeren Arbeitskosten.

Verlängerte Lebensdauer: Diese Riemen halten länger als herkömmliche Optionen und reduzieren die Häufigkeit des Riemenwechsels und die damit verbundenen Kosten.

Energie-Effizienz: Imprägnierte PVK-Riemen weisen eine geringe Reibung auf, was im Laufe der Zeit zu Energieeinsparungen führt.

Verbesserte Produktivität

Reibungsloser Betrieb: Die Flexibilität und Geräuschreduzierung von imprägnierten PVK-Förderbändern tragen zu einer ruhigeren und effizienteren Arbeitsumgebung bei.

Gleichbleibende Leistung: Diese Bänder behalten ihre Leistung auch bei hoher Belastung bei und sorgen für einen reibungslosen und konstanten Betrieb der Produktionslinien.

Erhöhte Sicherheit

Chemische Beständigkeit: In Branchen, in denen der Kontakt mit Chemikalien ein Problem darstellt, erhöhen imprägnierte PVK-Fördergurte die Sicherheit am Arbeitsplatz, da sie resistent gegen chemische Abbauprodukte sind.

Ableitung statischer Elektrizität: Die antistatischen Eigenschaften dieser Gurte verringern das Risiko von Funkenbildung und Bränden in potenziell gefährlichen Umgebungen.

Einhaltung von Vorschriften

Lebensmittelsicherheit: Imprägnierte PVK-Förderbänder erfüllen die strengen Vorschriften zur Lebensmittelsicherheit und stellen sicher, dass die Lebensmittel während des Transports nicht kontaminiert werden.

Umweltverträglichkeit: Unternehmen, die imprägnierte PVK-Bänder verwenden, tragen zur ökologischen Nachhaltigkeit bei, indem sie weniger Abfall erzeugen, da weniger Bänder ausgetauscht werden müssen.

Die Wahl des richtigen imprägnierten PVK-Förderbandes

Nicht alle imprägnierten PVK-Förderbänder sind gleich, und die Auswahl des richtigen Bandes für Ihre spezielle Anwendung ist entscheidend. Hier sind einige Faktoren, die Sie bei Ihrer Wahl berücksichtigen sollten:

Gurtdicke und Lage

Die Dicke und die Anzahl der Lagen des Gurtes beeinflussen seine Tragfähigkeit. Berücksichtigen Sie das Gewicht und die Art der zu befördernden Materialien bei der Auswahl der geeigneten Banddicke und Lagen.

Breite und Länge des Gürtels

Bestimmen Sie die erforderliche Bandbreite und Länge, um sicherzustellen, dass das Band nahtlos in Ihr Fördersystem passt. Zur Erfüllung spezifischer Anforderungen sind häufig Anpassungsoptionen verfügbar.

Oberfläche

Die Oberflächenbeschaffenheit des Bandes kann variieren, z. B. glatte, strukturierte oder gemusterte Oberflächen. Wählen Sie die Oberflächenbeschaffenheit, die am besten zu Ihrer Anwendung und den zu transportierenden Materialien passt.

Temperaturbereich

Berücksichtigen Sie die Temperaturbedingungen in Ihrer Arbeitsumgebung. Imprägnierte PVK-Förderbänder sind für ihre große Temperaturtoleranz bekannt, aber es ist wichtig, sicherzustellen, dass sie Ihre spezifischen Anforderungen erfüllen.

Chemische Beständigkeit

Wenn Sie in Ihrer Branche mit Chemikalien oder Ölen in Berührung kommen, vergewissern Sie sich, dass das von Ihnen gewählte imprägnierte PVK-Förderband so konzipiert ist, dass es diesen Substanzen wirksam widersteht.

Statische Ableitung

In Umgebungen, in denen statische Elektrizität ein Risiko darstellt, sollten Gürtel mit wirksamen antistatischen Eigenschaften bevorzugt werden.

Wartung und Pflege von imprägnierten PVK-Fördergurten

Imprägnierte PVK-Fördergurte sind zwar für ihre Langlebigkeit und ihren geringen Wartungsbedarf bekannt, doch einige bewährte Verfahren können dazu beitragen, ihre Lebensdauer noch weiter zu verlängern:

Regelmäßige Reinigung

Eine regelmäßige Reinigung mit geeigneten Reinigungsmitteln hilft, die Ablagerung von Verunreinigungen zu verhindern und sorgt für ein hygienisches Fördersystem, insbesondere bei der Lebensmittelverarbeitung und bei pharmazeutischen Anwendungen.

Visuelle Inspektion

Überprüfen Sie das Förderband regelmäßig auf Anzeichen von Schäden, Verschleiß oder Fehlausrichtung. Kümmern Sie sich umgehend um alle Probleme, um weitere Schäden zu vermeiden.

Richtiges Spannen

Halten Sie die richtige Spannung des Förderbandes aufrecht, um ein Verrutschen zu verhindern und einen effizienten Materialtransport zu gewährleisten.

Schmierung

Stellen Sie gegebenenfalls sicher, dass alle beweglichen Teile des Fördersystems ausreichend geschmiert sind, um Reibung und Verschleiß zu verringern.

Ausbildung und Sicherheit

Schulen Sie Ihr Personal in der Wartung von Förderbändern und in Sicherheitsprotokollen, um das Unfallrisiko zu minimieren und die Langlebigkeit Ihrer Ausrüstung zu gewährleisten.